Komparator masy

Precyzyjne pomiary masy

Aby określić masę jakiegoś przedmiotu z bardzo dużą dokładnością, niezbędne jest wykorzystanie pomiaru porównawczego, wykonywanego przy pomocy komparatora masy. Kiedy zachodzi potrzeba kalibracji mas, obiekt, którego masa ma być określona jest porównywany z innym obiektem o znanych cechach – wzorcem.

Dostępne na świecie komparatory masy posiadają bardzo wysoką rozdzielczość: od 50*103 do 52*106 działek, zależnie od klasy wzorców, które mogą porównywać. Wyróżniają się także bardzo wysoką powtarzalnością wyników pomiarów. Te dwie cechy pozwalają na ważenia porównawcze pomiędzy znanym wzorcem odniesienia i nieznaną badaną próbką, także wtedy, gdy różnica masy jest bardzo mała np. stanowi 1/2,000,000 masy wzorca odniesienia w klasie E1.

Głównymi użytkownikami komparatorów masy są: państwowe laboratoria masy, administracja (urzędy) miar wszystkich szczebli, firmy świadczące usługi metrologiczne (wzorcowane), wewnętrzne laboratoria kalibracyjne firm produkujących wagi i wzorce, laboratoria dokonujące kalibracji i legalizacji wzorców i wypożyczalnie wzorców masy.

Granice błędów porównania masy

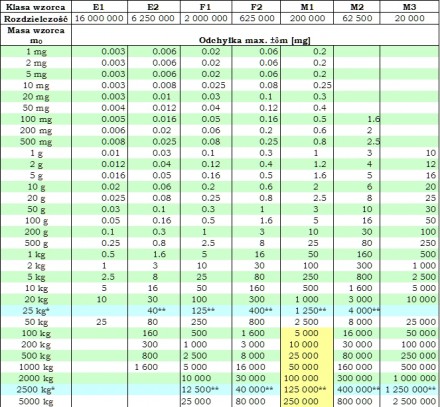

Maksymalny, dopuszczalny błąd wyznaczenia masy (± δm w mg), dla wzorców standardowych, zgodnie z OIML R 111, dla poszczególnych klas i mas wzorców pokazuje poniższa tabela. Wyróżniono w niej grupę wzorców – część klasy M1, objętych projektem komparatorów masy.

Dla wskazanej grupy wzorców zalecana rozdzielczość dla pomiaru porównawczego mas jest na poziomie 1:200,000. Maksymalna tolerancja wyznaczenia masy porównywanego wzorca to mniej niż ± 1/20,000 masy wzorca kontrolnego. Założonym celem projektu było osiągnięcie rozdzielczości i powtarzalności pomiarów na poziomie nie gorszym niż 1:100,000.

Wartości błędów δm w zależności od masy nominalnej mο i klasy dokładności wzorca.

UWAGA: masy wzorcowe oznaczone „ * ”, nie występują w wykazach mas wzorcowych wg OIML. Błędy graniczne oznaczone „ ** ”, określono metodą regresji liniowej.

Projekt

Celem projektu, realizowanego przez firmę EWP - Elektroniczne Wagi Przemysłowe Zdzisław Niewiński z Gdańska, do którego włączyłem się w październiku’2007 było zbudowanie komparatorów masy dla wzorców klasy M1, o masach z zakresu od 100kg do 5000kg. Wzorce tego typu są wykorzystywane w metrologii legalnej do kalibracji i legalizacji wag przeznaczonych do ważenia towarów masowych, pojazdów kołowych i szynowych.

Brak krajowego producenta komparatorów masy, pokrywających wskazany przedział masy wzorców oraz bardzo wysokie ceny urządzeń producentów zagranicznych takich firm, jak Mettler Toledo (Szwajcaria) i Sartorius (Niemcy), spowodował, że w kraju jest aktualnie jeden komparator na ten zakres mas. Stworzenie i wyprodukowanie w Polsce komparatorów masy dawało możliwość wyposażenia w takie urządzenia urzędów miar, wypożyczalni wzorców, firm produkujących wagi i wzorce oraz laboratoriów legalizacyjnych. Realny był także eksport tego typu urządzeń.

Istotne dla naszego projektu było także to, że oferowane przez producentów zagranicznych komparatory dużych mas funkcjonują w oparciu o platformę pomiarową, na której z dużą precyzją i bardzo delikatnie należy położyć wzorzec kontrolny, a w następnej kolejności, wzorzec badany. Projektowane rozwiązanie zakładało podwieszanie i podnoszenie porównywanych wzorców przy pomocy dowolnych urządzeń podnoszących typu dźwig, suwnica, wyciągarka itp., bez konieczności stosowania precyzyjnych przenośników i urządzeń układających wzorce na platformie komparatora. Czujnik pomiarowy znajdował się będzie w zawiesiu, na którym podwieszane będą porównywane wzorce.

Realizacja komparatora z terminalem TRIBA prod. Dini Argeo

Wybór miernika TRIBA nie był przypadkowy. Wcześniejsze doświadczenia wykazały, że ma on bardzo wysoką rozdzielczość (1:800,000). Wbudowany filtr cyfrowy „hr” pozwalał na uzyskanie stabilnych wskazań przy pożądanej rozdzielczości 1:100,000.

Jednakże teraz, dzięki stabilnym wskazaniom miernika i możliwej do uzyskania podwyższonej rozdzielczości odczytu (1:1,000,000) okazało się, jak duży wpływ na pomiary ma otoczenie. Ciepło emitowane przez ludzkie dłonie zbliżone do głowicy pomiarowej potrafiło skutecznie zakłócić pomiar. „Przeciąg”, wywołany poruszaniem się osób wokół wzorca podwieszonego do komparatora, wręcz niweczył stabilność pomiarów.

Podjęliśmy decyzję o zbudowaniu osłony termicznej na głowicę pomiarową. Dodatkowo, zaprojektowałem i zbudowałem stabilizator temperatury głowicy, składający się z podgrzewacza z czujnikiem temperatury, cyfrowego regulatora o dwóch progach regulacji, oraz sieciowego zasilacza o mocy 200W.

Zamknięty w termostacie przetwornik tensometryczny zachowywał się odtąd znacznie stabilniej.

W międzyczasie GUM wykonał badania i wydał stosowny certyfikat. Poprawność wskazań miernika TRIBA, przy rozdzielczości zewnętrznej 100,000 działek została sprawdzona (przebadana) w zakłócającym polu elektromagnetycznym, a wyniki badań zamieszczono w Protokole Badań nr 700-JC25-04/417-E20 wydanym przez Jednostkę Certyfikującą Głównego Urzędu Miar w Warszawie.

Wyeliminowanie środowiskowego źródła problemów i niestabilności pokazało jednak kolejne, bardziej subtelne zjawisko. Problem geometrii zawiesia głowicy tensometrycznej.

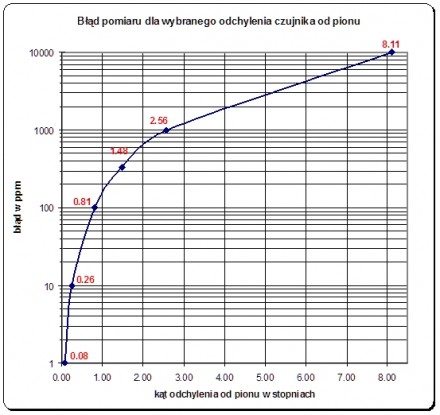

Analiza trygonometryczna łańcucha elementów, z których składa się głowica pomiarowa wykazała, że przy tak dokładnych pomiarach zaczynają mieć znaczenie, i to znaczne, subtelne niedoskonałości obróbki mechanicznej, wpływające na geometrię elementów głowicy. Po wykonaniu stosownych obliczeń skonstatowaliśmy, że odchylenie płaszczyzny roboczej tensometru o kąt większy niż 0.08° wywołuje zmianę wskazań o 1ppm. Odchylenie o 0.26° to błąd 10ppm, czyli 1 działka komparatora.

Tyle pokazała nam trygonometria, a na ile jest to problem dla pomiarów komparatorem? Interpretując inaczej wyniki obliczeń, stwierdziliśmy, że odchylenie głowicy komparatora o więcej niż 1.4mm na metr długości zawiesia to dodatkowy błąd 1ppm, a granicy dokładności 1:100,000 nie przekroczymy, jeżeli odchylenie od pionu nie będzie większe niż 4.5mm/m. Nie oznacza to, że każde odchylenie od pionu będzie źródłem błędów. Natomiast, jeżeli z pomiaru na pomiar wystąpią różne ułożenia (odchylenia) zawiesia, o powtarzalności wyników pomiarów nie ma mowy! Przekonaliśmy się o tym w trakcie badań komparatorów, w lipcu’2008r.

Tyle pokazała nam trygonometria, a na ile jest to problem dla pomiarów komparatorem? Interpretując inaczej wyniki obliczeń, stwierdziliśmy, że odchylenie głowicy komparatora o więcej niż 1.4mm na metr długości zawiesia to dodatkowy błąd 1ppm, a granicy dokładności 1:100,000 nie przekroczymy, jeżeli odchylenie od pionu nie będzie większe niż 4.5mm/m. Nie oznacza to, że każde odchylenie od pionu będzie źródłem błędów. Natomiast, jeżeli z pomiaru na pomiar wystąpią różne ułożenia (odchylenia) zawiesia, o powtarzalności wyników pomiarów nie ma mowy! Przekonaliśmy się o tym w trakcie badań komparatorów, w lipcu’2008r.

Należało więc uczynić wszystko, aby zniwelować te niekorzystne zjawiska i zapewnić naszej konstrukcji jeszcze jedną zaletę – samonastawność.

Miesiąc bardzo intensywnych prac nad doskonaleniem technologii wytwarzania elementów głowicy pomiarowej przyniósł oczekiwane rezultaty. Badanie komparatora o największym zakresie pomiarowym 5t, wykonane w sierpniu’2008r., dało rewelacyjne rezultaty. Przy budżecie błędów pomiaru na poziomie 52.2g uzyskaliśmy odchylenie standardowe wyniku, w dziesięciu powtórzeniach pomiaru, równe 5.5g (!). Błąd wskazań był równy 15g, a niepewność pomiaru określono na 30g. Badania potwierdził stosowny certyfikat GUM.

Rezultaty Projektu

Prace nad projektem można było uznać za zakończone sukcesem. Pozytywna ocena i Świadectwa ekspertyzy wydane przez Główny Urząd Miar wieńczyły dzieło.

Szeroki zakres problemów, które wymagały rozwiązania i brak podobnych, znanych rozwiązań skłoniły Konstruktorów komparatora do zastrzeżenia wyników swojej pracy. Dokonane zostało zgłoszenia do Urzędu Patentowego RP nr PL20090387046 zarejestrowane 15.01.2009r.

Pełny opis komparatora znajduje się na stronie www.komparator.com.pl.

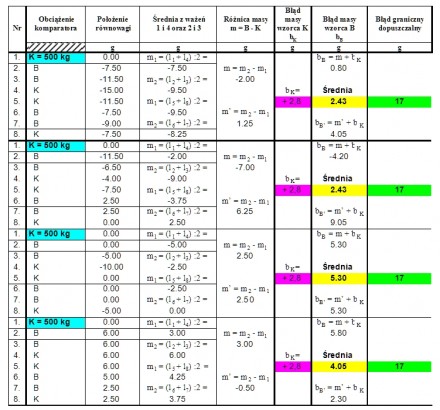

Przykładowe wyniki pomiarów wykonanych naszym komparatorem pokazuje poniższa tabela. Jest to zapiska wyników wzorcowania wzorca 500kg – dane rzeczywiste, pomiary wykonano 22.08.2009r. Pomiary wykonywane były zgodnie z zaleceniami zawartymi w dokumencie „Informacja na temat utrzymania i stosowania dużych wzorców masy do badania i wzorcowania wag”, opracowanym przez Laboratorium Wag i Dużych Wzorców Masy Zakładu Masy i Siły GUM na podstawie zalecenia OIML R111 „Weights of classes E1, E2, F1, F2, M1, M1-2, M2, M2-3 and M3” – projekt ze stycznia 2004r.

Doskonalenie i rozwój komparatorów

Po sukcesie z 2008 roku nie zaprzestaliśmy prac nad doskonaleniem naszego dzieła. Dla lepszego poznania dynamiki głowicy pomiarowej komparatora i mechanizmów ustalania się jej położenia zaprojektowałem i wykonałem dwukanałową, dwuosiową poziomicę z interfejsem ZigBee. Opis tego projektu znajduje się tutaj. Rezultaty badań dały nam kolejny impuls do prac nad optymalizacją zawieszenia głowicy komparatora. Ich kontynuacja przewidziana została na IV kwartał 2010r.