Korektor pochylenia wagi na taśmociągu

Cyfrowy korektor pochylenia wagi, dla wag taśmociągowych, zbudowanych na bazie terminala “System A2″ firmy S-E-G (Szwecja)

Idea rozwiązania i cel projektu

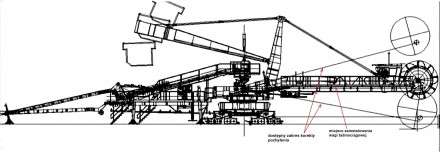

Unijne przepisy dotyczące np. wielkości emisji dwutlenku węgla (CO2) do atmosfery, czy wielkości udziału bio-komponentów w paliwach służących do produkcji energii cieplnej lub elektrycznej wymuszają monitorowanie ilości i składu paliw zasilających paleniska w ciepłowniach i elektrowniach. W wielu przypadkach instalacje zasilające pobierają paliwa ze składowisk w sposób ciągły. Monitorowanie w takich przypadkach można zrealizować poprzez instalację wagi taśmociągowej na ramieniu ładowarki. Miejsce instalacji jest o tyle słuszne, że pomiar w tym punkcie dotyczy konkretnego rodzaju paliwa i całego strumienia materiału przepływającego ze składowiska do paleniska.

Pomiar wielkości strumienia paliwa jest jednak utrudniany przez konieczność okresowej zmiany ustawienia wysięgnika ładowarki, zarówno wzdłuż składowiska jak i w płaszczyźnie pionowej, przy zdejmowaniu kolejnych jego warstw. Przemieszczanie się wzdłuż składowiska nie zmienia warunków pracy wagi – torowisko jest z reguły ułożone na płaskim i poziomym terenie. Zmiana kąta pochylenia ramienia ładowarki, związana z czerpaniem paliwa z różnych poziomów składowiska, w istotny sposób wpływa na wskazania wagi – proporcjonalnie do cosinusa kąta odchylenia ramienia (wagi) od poziomu. Ideę rozwiązania schematycznie pokazano na poniższych rysunkach.

Na jesieni 2009 firma EWP – Elektroniczne Wagi Przemysłowe z Gdańska finalizowała realizację takiego przedsięwzięcia w Elektrociepłowni „Wybrzeże” w Gdyni (EC3).

Wybrany do zastosowania terminal do wagi taśmociągowej S-E-G „System A2”, ma wśród parametrów operacyjnych, programowany w zakresie ±35°, kąt pochylenia wagi. Początkowo zakładano zainstalowanie cyfrowego inklinometru, który podawałby kąt pochylenia ramienia ładowarki, jako parametr dla jej operatora. Parametr ten można by wpisać do ustawień wagi z jej pulpitu. Rozwiązanie wydawało się być najprostsze i najtańsze, ale nie uzyskało aprobaty inwestora.

Oczekiwano rozwiązania, które automatycznie dokonywałoby korekty wskazań wagi, bez absorbowania do tego czasu i uwagi operatora ładowarki.

Kolejne rozwiązanie, które wzięto pod uwagę, polegało na proporcjonalnej do kąta pochylenia ramienia ładowarki, a tym samym płaszczyzny wagi, korekcie częstotliwości impulsów dromometru lub napięcia zasilającego czujniki tensometryczne. Pomysł miał charakter uniwersalny, nadawał się do zastosowania z każdym typem tensometrów i terminala wagowego. Pozostał jednak do rozwiązania problem przetworzenia odchylenia płaszczyzny wagi od poziomu na współczynnik korekty częstotliwości lub napięcia zasilającego czujniki. Znaleziono rozwiązanie, ale z kolei budżet projektu nie gwarantował jego rentowności w jednostkowej realizacji. Konieczny był bardziej finezyjny kompromis.

Na tym etapie istniało przekonanie, że kąt pochylenia wagi może być ustalany wyłącznie z pulpitu terminala wagi. Tak sugerowała dokumentacja i pytani o to przedstawiciele z biura szwedzkiego producenta.

Projekt korektora pochylenia wagi taśmociągowej

Zetknąłem się z tym tematem w październiku 2009. Po wnikliwej analizie interfejsów i rejestrów wewnętrznych, w które wyposażony jest terminal S-E-G „System A2” ustaliłem, że za parametr kąt pochylenia odpowiada jeden z rejestrów wewnętrznych terminala. Zawartość tego rejestru można było swobodnie odczytać poprzez port RS485 za pomocą protokołu MODBUS RTU.

Sprawdziłem, okazało się, że można także tą drogą zmienić jego zawartość!

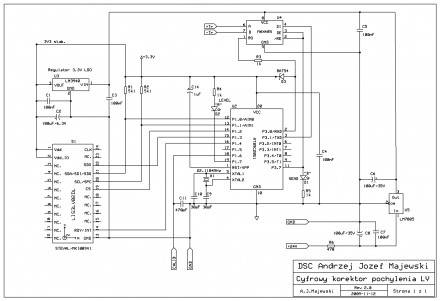

To był przełomowy moment. Dalej skupiłem się wyłącznie nad najskuteczniejszym sposobem modyfikacji zawartości tego rejestru w oparciu o pomiar pochylenia wysięgnika ładowarki. Przyjąłem robocze założenie, że jako źródło informacji o położeniu w przestrzeni zostanie użyty trzyosiowy akcelerometr MEMS produkcji ST Microelectronic. Powodów było kilka: wysoka czułość, duża rozdzielczość (214 LSB/g), cyfrowy interfejs SPI oraz I2C, oraz, co ma istotne znaczenie przy budowie prototypu, dostępność elementu w wersji ewaluacyjnej. Po kilku kolejnych tygodniach i kilku wariantach rozwiązania powstało urządzenie, które miało wszystkie wymagane parametry i działało!

Opis korektora pochylenia

Cyfrowy korektor pochylenia wagi taśmociągowej został zbudowany w oparciu o trzyosiowy czujnik przyspieszenia (akcelerometr) MEMS typu LIS3LV02DL produkowany przez firmę ST Microelectronic.

Korektor mierzy kąt pochylenia platformy wagi, w celu dokonania automatycznej korekty wskazań.

Zakres korekty obejmuje kąty pochylenia od +35° do -35°, z dokładnością pomiaru ±0.5°. Zastosowany czujnik gwarantuje rozdzielczość pomiaru na poziomie lepszym niż 250 LSB/1°. Pomiar kąta pochylenia odbywa się 40 razy na sekundę i jest uśredniany w sposób ciągły. Zmierzona wartość kąta jest porównywana z bieżącą wartością zapisaną w terminalu. W przypadku odchyłki przekraczającej zapamiętaną wartość o ±1° nowa nastawa jest wysyłana do terminala. Korektor komunikuje się z terminalem wagi taśmociągowej za pośrednictwem protokołu MODBUS RTU, poprzez łącze szeregowe RS485 (Master).

Moduł może być zasilany z zasilacza DC o napięciu 8V÷32V, pobór prądu nie przekracza 60mA.

Płytka korektora ma rozmiary 50 x 50 mm. Jest montowana do obiektu na trzech podporach, umożliwiających właściwe ustawienie mechaniczne korektora względem monitorowanej platformy wagowej. Zastosowane łącze transmisji danych umożliwia zainstalowanie korektora w dogodnym dla pomiaru pochylenia miejscu, nawet w znacznej odległości od terminala wagowego (do 1500m).

Użyty w korektorze filtr cyfrowy czyni go niewrażliwym na wstrząsy i wibracje, dopuszczalne dla miejsca zainstalowania wagi taśmociągowej.

Instalacja

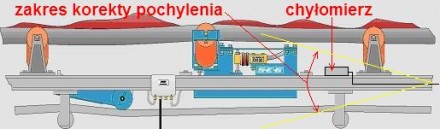

Korektor powinien być zainstalowany w miejscu, którego położenie (pochylenie) zmienia się w sposób identyczny jak położenie platformy wagowej.

Korektor musi być zamocowany tak, aby jego oś robocza była równoległa do podłużnej osi taśmy i prostopadła do osi pochylenia taśmociągu. Miejsce zainstalowania korektora nie musi leżeć w płaszczyźnie idealnie równoległej do płaszczyzny platformy wagi, jednakże odchylenie w obu osiach nie powinno przekraczać ±1.5° (zakres korekcji mechanicznej ustawienia). Po zamocowani mechanicznym korektora należy przeprowadzić jego kalibrację. W tym celu należy ustawić platformę wagi poziomo, posługując się dokładną poziomicą. Następnie należy założyć zworkę na styki kalibracji i podłączyć zasilanie do korektora. Na tym etapie nie jest konieczne podłączenie przewodów sygnałowych do terminala wagowego, ale w niczym nie przeszkadza – przewody sygnałowe można podłączyć teraz, albo po zakończeniu kalibracji.

Po inicjalizacji korektor uruchomi tryb kalibracji, w którym znajdujące się na jego płytce diody LED wskazują poprawne ustawienie mechaniczne czujnika chyłomierza. Przy pomocy podpór mocujących płytkę chyłomierza należy skorygować położenie czujnika tak, aby obie diody LED się paliły wtedy, gdy platforma wagi jest ustawiona poziomo. Lampka czerwona wskazuje właściwe położenie w osi poprzecznej (w poprzek taśmy), a lampka zielona – w osi podłużnej (wzdłuż taśmociągu). Wymagana dokładność ustawienia jest taka sama jak dokładność korektora (±0.5°). Jeżeli prawidłowo wybrano miejsce instalacji korektora, regulacja w obu osiach jest niezależna i można ustawić je po kolei, najpierw oś poprzeczną (czerwona dioda LED musi się zapalić), a następnie podłużną, aż do zapalenia się zielonej diody LED. Należy wybrać ustawienie pośrodku zakresu regulacji palenia się obu lampek! Po wykonaniu tych czynności kalibracja jest zakończona. Wyłączamy zasilanie korektora. Sprawdzamy i ewentualnie uzupełniamy połączenia między korektorem i terminalem wagi i zdejmujemy zworkę kalibracyjną. Zamykamy obudowę korektora i zabezpieczamy jej wnętrze przed wpływami atmosferycznymi (uszczelnienie).

Praca wagi z korektorem

Po włączeniu zasilania terminala wagi taśmociągowej, korektor pochylenia wykonuje autodiagnostykę. Następnie wysyła do terminala wagi zapytanie o ustawioną w nim wartość kąta pochylenia taśmociągu. Porównuje odczytaną z odpowiedzi terminala wartość kąta z wartością aktualną (zmierzoną). W przypadku wystąpienia różnicy, korektor przesyła do terminala zmierzoną wartość kąta pochylenia taśmociągu.

W trakcie pracy korektor sygnalizuje poziome ustawienie platformy wagi (±0.5°) poprzez zapalenie zielonej diody LED.

Wartość kata pochylenia taśmociągu mierzona jest w sposób ciągły. W momencie, gdy zmierzona wartość kata pochylenia różni się o min. ±1° od wartości bieżącej, nowa wartość kąta pochylenia taśmociągu wysyłana jest do terminala. Zmiana ustawienia i przesłanie nowej nastawy do terminala wagi sygnalizowane jest rozbłyskiem czerwonej diody LED. Następuje to jednak tylko wtedy, gdy korektor stwierdzi w 40 kolejnych pomiarach zmianę kąta pochylenia. W rzeczywistości odbywa się to nie częściej niż 1 raz na sekundę. Należy pamiętać, że dla zachowania wysokiej dokładności pomiarów masy przy pomocy wagi taśmociągowej, konieczne jest przeprowadzenie tarowania taśmy po każdej zmianie ustawienia (pochylenia) płaszczyzny wagi.

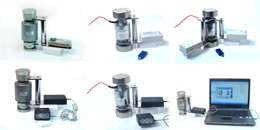

Rezultaty projektu

Zastosowane w EC3 „Wybrzeże” w Gdyni rozwiązanie wagi taśmociągowej EWP S-E-G „System A2” z korektorem pochylenia taśmociągu potwierdziło swoją skuteczność i przydatność. Po okresie eksploatacji próbnej Inwestor (EC3 Gdynia) zamówił instalację identycznego rozwiązania na drugiej posiadanej ładowarce.