Zasilacz z akumulatorem Li-Poly do urządzeń przenośnych

Zasilanie przenośnych urządzeń elektronicznych z baterii akumulatorów jest zjawiskiem powszechnym. Nie jest także obecnie żadnym problemem, głównie za sprawą rozwoju wymuszonego przez telefonię mobilną. Od dłuższego czasu spotykamy w takich zastosowaniach ładowalne ogniwa litowo-jonowe lub litowo-polimerowe. Swoją popularność zawdzięczają bardzo dużej gęstości gromadzonej energii (~300Wh/l) oraz niskiemu ciężarowi, wynikającemu z bardzo korzystnej proporcji ciężaru do wydajności energetycznej (130-200 Wh/kg zależnie od formy). Dzięki tym parametrom, uzyskujemy niewielkie objętościowo, lekkie i łatwe w eksploatacji zasilanie o dużej wydajności. Akumulatory Li-Poly nie maja efektu pamięciowego, który tak bardzo uprzykrzał życie przy stosowaniu ogniw Ni-Cd czy Ni-MH. Zazwyczaj dobrze obsługiwane ogniwo Li-Poly wytrzymuje do 1000 cykli ładowania-rozładowania na przestrzeni 2-3 lat.

Niestety, nie ma róży bez kolców. Wadą tych ogniw jest dość skomplikowany proces ładowania, który musi być dokładnie przestrzegany, aby zachować trwałość i parametry ogniwa w dłuższym przedziale czasu. Skomplikowane jest także ładowanie baterii wielo-ogniwowych, dla których konieczne jest równoważenie procesu ładowania dla poszczególnych ogniw składowych.

Z tych powodów bardzo rozpowszechnione są rozwiązania wykorzystujące pojedyncze ogniwo litowo-polimerowe (np. w telefonach komórkowych). Dla tego typu rozwiązań kilku producentów półprzewodników, między innymi ADI, ST, TI, MAXIM, LT, wytwarza specjalne, scalone układy ładowania baterii Li-Poly.

Kilka lat temu (w 2007r.) realizowałem projekt przenośnego, ośmiokanałowego mikrowoltomierza. Wcześniejsze doświadczenia z układami zasilania, wyposażonymi w akumulatory Ni-Cd, skłoniły mnie do zastosowania w nowym projekcie akumulatorów litowo-polimerowych. Wymagana od rozwiązania łatwość obsługi, wskazywała na konieczność zintegrowania w układzie zasilającym wszystkich elementów ładowania i kontroli stanu baterii oraz przetwarzania prądu stałego (DC/DC).

Wytypowane do użycia ogniwa miały napięcie nominalne 3.7V, napięcie w stanie pełnego naładowania równe 4.2V, pojemność 2200mAh i maksymalny prąd obciążenia równy 2C.

Założenia projektowe były następujące:

- układ musi obsługiwać bezpiecznie pełny cykl ładowania pojedynczego ogniwa Li-Poly, w sekwencji CC/CV,

- źródłem zasilania podczas procesu ładowania będzie port USB (5V/500mA) lub zasilacz do telefonu komórkowego NOKIA typu APC-12E (5.7V/800mA),

- wbudowana ładowarka musi zapewnić sygnalizację podłączenia zasilacza oraz trwania procesu ładowania. Musi także umożliwić bezpieczne pozostawienie podłączonego układu na czas dowolnie długi po zakończeniu ładowania,

- układ ładowania powinien umożliwić opcjonalnie dobór parametrów, takich jak maksymalny prąd ładowania oraz maksymalny czas ładowania; wybrane wstępnie parametry to 500mA i 4h,

- bateria musi być zabezpieczona przed nadmiernym prądem rozładowania (>2A),

- wpływ ładowarki na samorozładowywanie ogniwa winien być pomijalnie mały,

- układ musi umożliwiać odłączanie obciążenia sygnałem logicznym (cyfrowym),

- przetwornica (regulator) napięcia powinien zapewnić uzyskanie napięcia wyjściowego 5.0V ±5% przy prądzie obciążenia maksymalnie 1000mA,

- należy zapewnić możliwość pomiaru napięcia baterii i napięcia wyjściowego przez zewnętrzny układ nadzorczy.

Po przeanalizowaniu potrzeb i dostępności elementów do realizacji projektu, wybór padł na układy scalone firmy Analog Devices Inc.: ładowarkę ADP2291 oraz przetwornicę impulsową ADP1610. Są relatywnie tanie i dostępne w kraju.

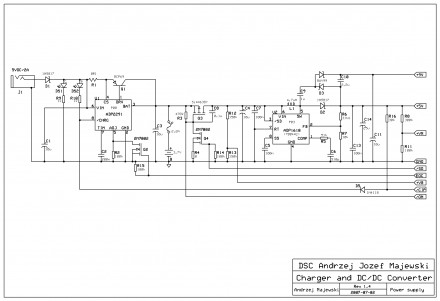

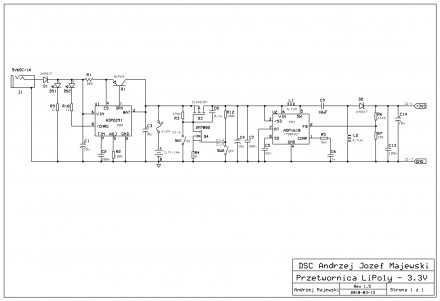

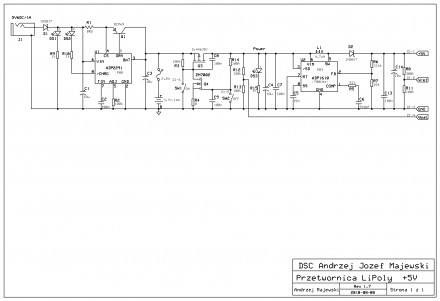

Schemat zaprojektowanego rozwiązania przedstawia poniższy rysunek.

Stopień wyjściowy zawiera podwajacz, umożliwiający uzyskanie dodatkowego napięcia 9V/50mA.

Rozwiązanie zostało dość wszechstronnie przebadane, a rezultaty potwierdziły spełnienie wszystkich założeń projektowych.

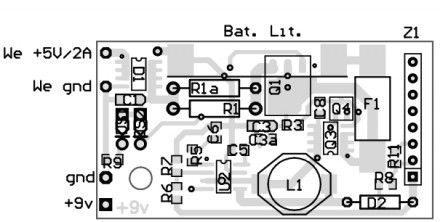

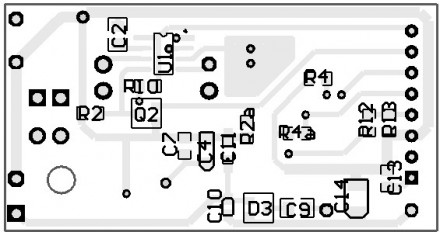

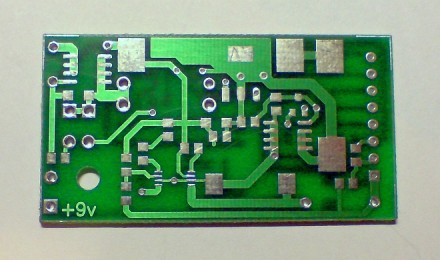

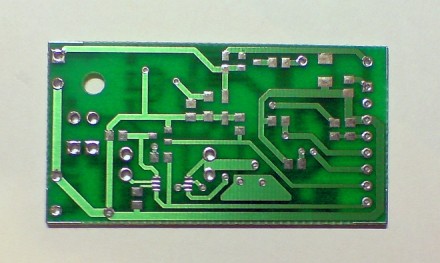

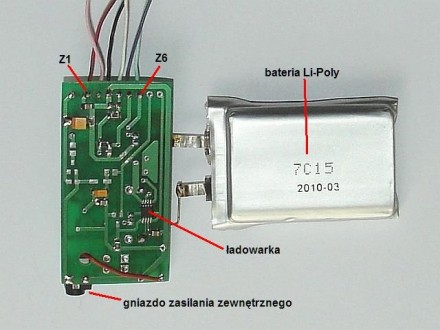

Płytka drukowana, zaprojektowana dla układu jak na schemacie, przy użyciu dwustronnego montażu SMD, ma wymiary 52×28mm (bez baterii).

Dzięki przetwarzaniu mocy przy częstotliwości 700kHz, układ cechuje duża zwartość budowy – elementy indukcyjne i kondensatory filtrujące mają małe gabaryty, pomimo dużego dopuszczalnego prądu wyjściowego. Osiągana sprawność była na poziomie powyżej 80%, zależnie od wartości prądu obciążenia.

Zastosowany odłącznik przetwornicy napięcia na tranzystorach MOSFET, separuje obwód wyjściowy od baterii na tyle skutecznie, że po 10 miesiącach przechowywania urządzenia od naładowania baterii, jej napięcie obniżyło się tylko o ok. 0.4V (3.81V), a układ był gotowy natychmiast do działania.

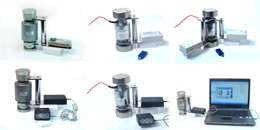

W okresie 2007-2009 układ ładowarki z zasilaczem 5V/1A zastosowałem

z powodzeniem w kilku różnych projektach.

Na początku 2010 roku, w jednym z projektów pojawiła się potrzeba zasilania z baterii układów cyfrowych, pracujących przy napięciu 3.3V.

Najprostszym i oczywistym rozwiązaniem w takiej sytuacji byłoby zastosowanie dodatkowego regulatora, obniżającego napięcie z 5V do 3.3V. Problem w tym, że takie rozwiązanie obniża sprawność źródła zasilania o blisko 35%, co w przypadku zasilacza bateryjnego jest ewidentnym marnotrawieniem baterii. Można oczywiście założyć, że poprzez zmianę wartości elementów w pętli sprzężenia zwrotnego regulacji napięcia, uzyskamy pożądane napięcie wyjściowe 3.3V. Jest jednak pewien mankament: przetwornica ADP1610 typowo pracuje w konfiguracji „step-up converter”, czyli jej napięcie wyjściowe musi być równe lub większe od napięcia zasilania. Bateria litowo-polimerowa w stanie naładowanym ma napięcie 4.2V – 3.7V i dla wytworzenia napięcia 3.3V wymaga przetwornicy „step-down”.

Rozwiązaniem problemu okazało się zastosowanie konfiguracji SEPIC (single-ended primary inductance converter).

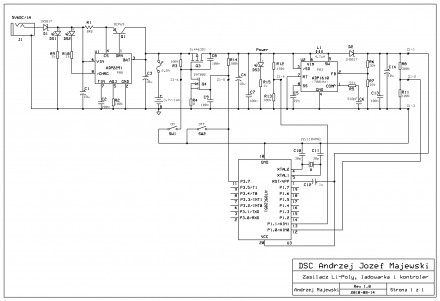

Schemat tego rozwiązania pokazuje poniższy rysunek.

W przetwornicy tego typu wejście i wyjście są rozdzielone dla prądu stałego przez kondensator C9. W tym miejscu musimy zastosować kondensator ceramiczny o bardzo małej wartości ESR (indukcyjności pasożytniczej i oporności szeregowej). Kondensator powinien mieć pojemność rzędu 10μF i być niepolaryzowany – kondensatory tantalowe i elektrolityczne, aluminiowe nie nadają się do zastosowania w tym miejscu.

W projekcie poziomicy elektronicznej wykorzystałem także ten układ zasilania. Występuje tam w dwóch konfiguracjach.

Pierwsza z nich to nieco uproszczona wersja projektu z 2007 roku, z baterią 3.7V/1000mAh. W układzie ograniczono prąd ładowania do 250mA, wprowadzono załączanie i wyłączanie układu przy pomocy mikroprzełączników (ON i OFF) i sygnalizację stanu załączenia (LED “Power”). Układ umożliwia także pomiar napięcia baterii.

Pierwsza z nich to nieco uproszczona wersja projektu z 2007 roku, z baterią 3.7V/1000mAh. W układzie ograniczono prąd ładowania do 250mA, wprowadzono załączanie i wyłączanie układu przy pomocy mikroprzełączników (ON i OFF) i sygnalizację stanu załączenia (LED “Power”). Układ umożliwia także pomiar napięcia baterii.

W drugim rozwiązaniu przewidziano dodatkowo możliwość monitorowania napicia baterii przez mikrokontroler z rodziny Atmel 89Cx051 oraz wyłączanie układu na drodze logicznej.

Dobór elementów w dzielnikach pomiarowych zapewnia możliwość stwierdzenia całkowitego rozładowania baterii przez porównanie napięć na wejściach komparatora analogowego (AIN0 oraz AIN1) i wyłączenie zasilacza przez ustawienie niskiego stanu na wyjściu P3.7.

Dobór elementów w dzielnikach pomiarowych zapewnia możliwość stwierdzenia całkowitego rozładowania baterii przez porównanie napięć na wejściach komparatora analogowego (AIN0 oraz AIN1) i wyłączenie zasilacza przez ustawienie niskiego stanu na wyjściu P3.7.

Przetwornica wytwarza stabilne napięcie stałe o wartości 5.0V dla poboru prądu w zakresie 30-600mA.

Układ ładowarki – zasilacza – kontrolera, w takiej formie został zastosowany w elektronicznej poziomicy z zewnętrznym panelem ekspozycyjnym. Zastosowane ogniwo litowo-polimerowe zapewnia do 30 godzin nieprzerwanej pracy poziomicy.